服務熱線

86-132-17430013

西門子在3D打印燃氣輪機葉片領域取得突破性成就。專家團隊已完成對*采用增材制造技術生產的燃氣輪機葉片的滿負荷測試。

測試在英國林肯市的西門子工業型燃氣輪機測試中心中進行。來自林肯、柏林和瑞典芬斯蓬的西門子工程師與材料解決方案部門的專家一起,歷時數月對燃氣輪機葉片及其生產過程進行了優化。在短短18個月的時間里,從單個零件的設計,到材料開發,再到提出質量控制新方法及進行部件使用壽命模擬,這個化的項目團隊已成功完成了對整個工藝鏈的構建。此外,西門子還對采用增材制造技術生產的、改良過內部冷卻結構的葉片進行了測試。

西門子成功完成對采用增材制造技術生產的燃氣輪機葉片的滿負荷發動機測試。

1000英里/小時與11噸

“增材制造技術在發電領域的應用挑戰性。此次測試的成功標志著該技術在發電領域的應用取得了重大突破。”西門子發電與天然氣集團執行官Willi Meixner表示,“增材制造技術是我們數字化戰略的重要支柱之一。測試的成功離不開由林肯、柏林和瑞典芬斯蓬的西門子工程師與材料解決方案部門的專家組成的項目團隊的辛勤努力。”

3D打印而成的輪機葉片被安裝在了功率為13兆瓦的SGT-400型工業型燃氣輪機內。該葉片由耐高溫的多晶鎳超合金粉末制造而成,能夠耐受高壓、高溫和燃氣輪機運轉所產生的離心力。

由于燃氣輪機內部充斥著高溫、高壓和超高離心力,輪機葉片必須能夠耐受條件:燃機滿負荷運行時,葉片轉速可達1600公里/小時(相當于波音737飛行速度的兩倍),受力高達11噸(約為倫敦一輛滿載雙層公交車的重量),并被1250攝氏度的氣體所包圍。

3D打印掀起燃氣輪機葉片生產領域的革命

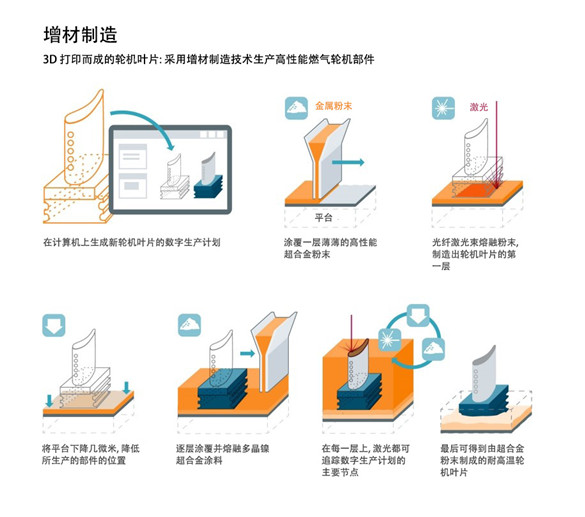

目前,燃氣輪機葉片的生產工藝只有鑄造和鍛造兩種。在鑄造葉片前,必須先根據每個葉片制作出復雜的模具。這個過程非常復雜、耗時費力且成本不菲。增材制造技術改變了這種現狀。它首先使用激光束照射薄薄的金屬粉末層,使之受熱熔融,然后移走激光束,等待金屬冷卻成型。逐層重復此過程,直至3D打印出葉片模型。借助增材制造技術,團隊將燃機葉片從設計到生產的時間從兩年縮短到了兩個月。

“增材制造技術令人振奮,它正在改變我們的制造方式。利用這項技術,原型研發周期可縮短90%。”Meixner表示,“西門子是增材制造領域的先鋒。我們正在加快研發效率更高且可用性更強的新型燃氣輪機,使客戶更快享受到技術進步的成果。同時,靈活的生產方式讓我們能夠為客戶進行的個性化開發,并根據需求交付單獨備件。”